Die Qualität eines Extrusionsblasformteils steht und fällt mit den verwendeten Kunststoffen.

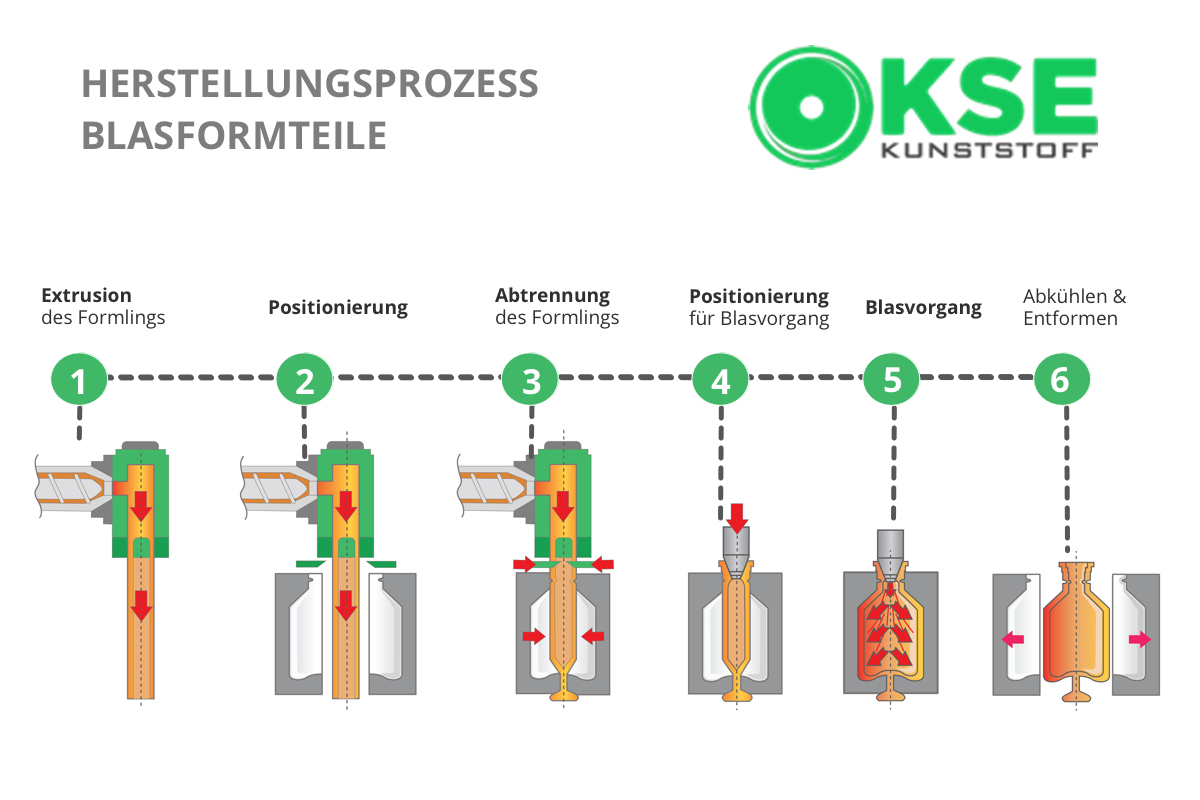

Zuerst wird der passende Kunststoff geschmolzen und durch eine Düse in eine Blasform extrudiert. Hierdurch entsteht im ersten Schritt ein rohrförmiger Hohlkörper. Er wird „Vorformling“ genannt.

Anschließend wird er in der Blasform mit Hilfe von hineingepumpter Druckluft geflutet. Das Material wird somit an die Wand des Behälters gedrückt und nimmt dessen Form an. Der Werkstoff wird ausgekühlt und härtet aus. Nun kann das fertige Teil aus der Blasform entnommen werden.

Das Extrusionsblasformen wird zum einen eingesetzt, um Hohlkörper herzustellen, die als Primärpackmittel dienen sollen. Das können Plastikbehälter aller Art sein, wie man sie zum Beispiel in der Drogerie häufig sieht. Sie bewahren Lotionen auf oder auch Flüssigwaschmittel usw..

Die andere Verwendungsmöglichkeit ist die Produktion von Bauteilen für Gerätschaften, in denen röhrenförmiges Plastik verwendet wird. Das können zum Beispiel Elemente im Bereich Lüftung sein.

Mit diesem Verfahren lassen sich Teile mit einem Volumen von nur einem Milliliter bis zu einer Kapazität von zehn Kubikmetern erzeugen. Also vom kleinen Fläschchen für die Pharmaindustrie, bis zum großen Wassertank, und natürlich allem was dazwischenliegt ist möglich.

Die Wanddicke der Behälter lässt sich immer an die Anforderungen des jeweiligen Produktes anpassen. Die Größe des Austrittsbereichs an der Düse lässt sich am Kopf des Schlauchs variieren. Wird er verengt, wird das Material immer dünner. Wird er erweitert, dann wird die Wand des Vorformlings dicker.

Unterschiedliche Herstellungsverfahren

Bei der kontinuierlichen Extrusion spritzt die Düse so lange das geschmolzene Material in die Blasform, bis der Vorformling die erforderliche Größe erreicht hat. Dann wird die Düse abgezogen, die Form geschlossen und in die Blasposition bewegt. Nach dem Aufblasen und dem Abkühlen, wird das Teil ausgeworfen und die Blasform bewegt sich zurück zur Düse. Bei dieser Methode muss also darauf geachtet werden, dass die Maschinen zeitlich genau aufeinander abgestimmt sind.

Bei der diskontinuierlichen Extrusion wird zuerst das geschmolzene Material in einen Speicherkopf abgelegt. Dieser ist so bemessen, dass genau die notwendige Menge an Kunststoff vorhanden ist, die für das Produkt notwendig sein wird. Erst dann wird das Material an die Düse weitergegeben und in die Blasform extrudiert. Die diskontinuierliche Extrusion ist etwas schneller und wird insbesondere für die Herstellung von großen Behältern verwendet.

Multilayer- oder Coextrusionsblasformen

Bei der Herstellung von Behältern kann es vorkommen, dass dessen Wand aus mehreren Schichten bestehen muss. Das kann zum Beispiel sein, wenn die Außenwand sehr fest und resistent gegen Kratzer sein muss. Oder, wenn der Inhalt einen besonderen Schutz vor Wärme oder Kälte benötigt.

Solche mehrschichtigen Verpackungen lassen sich beim Extrusionsblasformen relativ unkompliziert umsetzen. Bis zu 7 Schichten können dabei aneinandergereiht werden. Dafür werden die verschiedenen Materialien getrennt voneinander geschmolzen. Sie werden im Speicherkopf zusammengeführt und mit einem Mal in die Blasform transferiert. Das Aufblasen funktioniert dann genauso, wie bei einschichtigen Behältern.

Sicherung der Produktqualität beim Extrusionsblasformen

Es ist äußerst wichtig, dass die erstellten Behälter später dicht sind und ihren Inhalt sicher speichern. Aus diesem Grund finden nach dem Aufblasen noch Tests statt, um die Qualität zu überprüfen. Dafür werden die fertigen Teile mit einem Überdruck im Innern belastet. Dieser Druck wird für eine bestimmte Zeit aufrechterhalten und ein vorgeschriebener Grenzwert darf dabei nicht unterschritten werden.

Bei Behältern, deren Inhalt später ein Risiko darstellt, weil es zum Beispiel hochentzündlich ist, müssen genauere Tests erfolgen. Sie werden unter Wasser oder mit Hilfe von Helium ausgeführt. Diese Methoden sind genauer und können Druckverluste im Bereich von wenigen „ppm“ erkennbar machen.

Des Weiteren werden die Teile auch durch Wiegen geprüft. Unterschreiten sie eine bestimmte Masse, dann ist klar, dass offenbar zu wenig Material verwendet wurde. Dadurch ist entweder die Wand zu dünn, oder es könnten Löcher darin sein.

Bei Produkten für die Aufbewahrung von Gefahrgütern, finden noch weitere Belastungs- und Stoßtests statt, welche die Festigkeit der Packung sicherstellen.

Geschichte des Extrusionsblasformens

Auf die Idee einen Werkstoff mit Hilfe von Druckluft in Form zu bringen, sind als Erste die Glasbläser gekommen. Auch die Verwendung von Blasformen aus Metall, stammt aus dieser Industrie. Dies ermöglichte die Herstellung von identisch aussehenden Produkten – also Serienfertigung.

Erste Aufzeichnungen über die Verwendung in einem anderen Bereich stammen aus dem Jahr 1851. Der Amerikaner S. Armstrong beschrieb in einer Patentschrift ein Blasformverfahren, dass für Kautschukprodukte eingesetzt wurde.

In den 1930-er Jahren wurden die Polyvinylchloride entdeckt. Der neue Kunststoff ermöglichte es Behälter herzustellen, die leichter waren als Glas und weniger zerbrechlich. Daher begannen die Glashersteller schrittweise damit Glas durch PVC zu ersetzen. Die erste Serienfertigung von Plastikfalschen erfolgte 1939.

Gleichzeitig arbeiteten auch die Europäer verstärkt daran die Verarbeitung von Plastik auszuweiten. Im Jahr 1949 entwickelten die Brüder Hagen dann die erste Extrusionsblasformmaschine.

In den darauffolgenden Jahrzehnten verbesserten sich die Produktionsverfahren und die Kunststoffe. So ersetze PVC zunehmend andere Materialien und gewann stetig an Bedeutung.